PCB 제조 과정에서는 여러 가지 물질로 도금을 하는 공정이 있습니다. 크게 세 단계의 도금이 이루어진다고 볼 수 있습니다. 먼저 적층 이후 홀을 뚫고 홀 내부에 동을 도금시켜 전기적 도통을 원활하게 하는 '동도금'작업, 완성된 이후 구리의 산화를 방지하기 위해 구리 표면에 막을 씌워주는 '표면 도금'작업, 그리고 TAB 단자 위 소케팅을 원활하게 하기 위해 금을 도금하는 '금도금'작업이 있습니다. 각 목적에 따라 도금 방식을 달리하는데 하나씩 살펴보도록 하겠습니다.

[동도금]

적층 후 홀 내부에 동을 도금해 각 층마다 전기적 도통키는 작업을 말합니다. 홀 내부의 도금을 하기 이전 벽면을 먼저 평탄하게 하는 절차(deburring, desmear)를 거쳐 동도금(무전해, 전해) 작업이 이루어집니다.

동도금 이전절차 및 동도금 절차로 나누어서 살펴보도록 하겠습니다.

1. 동도금 이전 절차

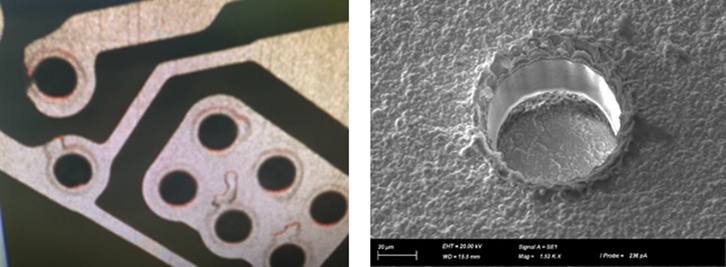

- 디버링(deburring) 홀을 가공하는 드릴 작업을 하는 과정에서 발생한 (동박 잔사 burr) 및 홀 속 이물을 제거하는 작업입니다. 먼저 표면을 brush로 닦아낸 다음 초음파, 고압 수세를 통해 동박 잔사를 제거하는 작업을 진행합니다.

- 디스미어(desmear) : drill을 하는 과정에서 마찰 열로 인해 PPG를 구성하는 요소 중 하나인 에폭시가 녹아 내층 동박에 달라붙어 스미어(smear)가 발생하게 되는데, 이를 화학적인 방법으로 제거하는 작업을 말합니다. 홀 안 스미어를 제거하고 레진을 에칭함으로써 동도금의 밀착력 및 신뢰성을 높일 수 있습니다.

2. 동도금

홀 내벽 및 제품 표면에 전기적 도통이 이루어지도록 구리를 도금하는 공정으로, 동도금에도 무전해 동도금(Electroless Cu Plating)과 전해 동도금(Electronic Cu plating) 두 가지가 있습니다.

- 무전해 동도금 : 홀을 가공한 후 홀 내벽은 PCB 원자재인 CCL은 부도체입니다. 전기적 특성도 없을뿐더러 동을 도금해도 흡착력이 좋지 않습니다. 홀 벽에 촉매를 도포한 후 촉매 작용으로 인한 이온의 환원 반응으로 동이온을 강제적으로 흡착시켜서 전기가 흐를 수 있도록 하는 작업을 말합니다. 일반적으로 무전해 화학동은 도금층이 0.3~0.8um로 매우 얇게 올려질 수 밖에 없는 한계를 갖고 있습니다.

- 전해 동도금 : 무전해 도금 이후 표면에 다시 도금을 해 외층이 표면과 홀 속 도금의 두께를 같게 해 전류가 흐르는데 이상이 없도록 하는 작업을 말합니다. 다시 말해 외층의 Cu 두께와 홀 속 Cu 두께의 비를 맞추는 작업이라고 볼 수 있습니다.

<Throwing Power>

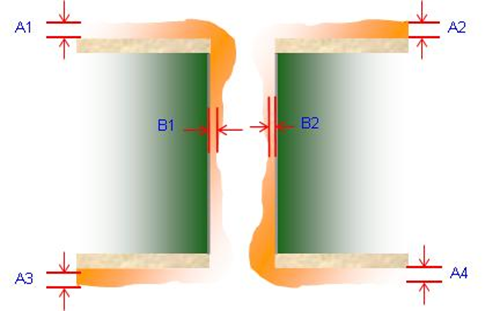

Throwing power란 홀 속 도금 두께 평균에 대한 표면 도금 두께의 비율, 1이 나오는 것이 가장 이상적입니다. 홀 속 도금의 두께와 표면 도금의 두께를 같게 하는 작업은 전기적 도금 단계에서 구현해 내는 것이 중요합니다.

동도금 공정 과정을 한눈에 보면 다음과 같습니다.

[표면 처리]

PCB 에서 회로를 연결하는 주요 재료는 구리입니다. 하지만 구리가 공기 중에 노출되면 산화하게 되며 부품 실장을 방해할 수 있고 제품 문제로도 이어질 수 있어 이를 방지하기 위한 작업이 필요합니다. 구리 표면에 다른 물질을 덧씌워주는 표면작업에는 여러 가지가 있는데 대표적으로 HASL과 ENIG, OSP 세 가지에 대해 알아보도록 하겠습니다.

1. HASL(Hot Air Solder Leveling)

Cu 노출된 부위에 무연 납-주석 합금으로 도금하고 뜨거운 공기를 사용해서 납땜 표면을 평탄하게 만드는 공정입니다. PCB를 납 또는 납-주석 합금이 담긴 뜨거운 납탕에 잠시 담그는데 이때 합금이 도금되고, 이후 뜨거운 공기 분사 장치로 이동해 과도한 납을 제거하고 표면을 평탄하게 만드는 작업입니다. 가장 전통적인 방식이지만, 표면 평탄도가 낮아 요즘처럼 정밀 SMT 부품에는 적합하지 않으며, 납을 사용하는 경우 환경, 건강 이슈가 발생하고 있어 점차 이용이 줄어드는 추세입니다.

2. ENIG(Electroless nickel immersion gold, 무전해 금도금)

구리 표면에 니켈과 금 층을 형성해서 보호하는 작업입니다. 구리 표면에 3~5um의 니켈 층을 도금한 후 그 위에 0.05~0.1um의 금을 입혀줍니다. osp보다 열 내구성이 더 강하고 열사이클에도 잘 견딥니다. 장기적으로 저장 안정성도 좋고 금도금으로 인해 전기적 접촉성이 더 우수합니다. 하지만 100종류 이상의 화학물질 사용으로 인한 환경 이슈가 있으며, 금을 사용하다 보니 상대적으로 비용이 높다는 단점을 갖고 있습니다.

3. OSP

Cu 표면에 얇고 균일한 유기막을 형성하는 공정입니다. 비용이 저렴하고 공정이 상대적으로 간단하며 무연 납땜에도 적합하단 장점이 있으나, 두께가 얊아 열 내구성은 ENIG보다 떨어지며 저장수명이 6개월 이내로 짧다는 단점을 갖고 있습니다.

[금도금]

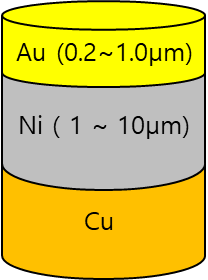

마지막으로 금도금은 소케팅을 하는 탭 단자 부위나 SMD pad 푸위에 내마모성, 접촉저항, 내부식성을 좋게 하기 위해서 Ni-Au 합금 도금을 하는 공정을 말합니다. 구리 위에 2~6um두께의 니켈을 도금하고(금의 확산 방지 및 기계적 강도 향상) 그 위에 금도금 전해액을 넣고 전류를 흘려 금 이온을 니켈 층 위에 도금합니다. 이때 금의 두께는 0.1~1.0um정도로 합니다.

여기까지 읽다 보면 비슷한 공정이 있음을 눈치채셨을 수도 있습니다. 바로 표면 처리 공정에서 ENIG와 금도금 모두 '니켈'과 '금'을 사용한다는 점입니다. 하지만 이 두 공정에는 차이가 있습니다.

먼저 방식의 차이입니다. ENIG는 무전해 도금으로 화학적 반응을 통해 도금하는 반면 TAB 단자 위에서 이루어지는 금도금은 전해 도금으로, 전류를 사용합니다. 또한 ENIG는 PCB 전체에 균일하게 도금하지만 전해 금도금은 소켓팅을 원활하게 하기 위해 탭 단자 위에서 이루어집니다. 그리고 도금 두께에서도 차이가 있는데 ENIG의 경우 얇은 금 층(0.05-0.1um)과 니켈 층(3-5um)인 반면 전해 금도금은 비교적 두꺼운 금 층(0.1-1 마이크론)과 니켈 층(1~10um)으로 구성되어 있습니다. 표를 비교해서 보면 다음과 같습니다.

<ENIG (Electroless Nickel Immersion Gold) 전해 금도금 (Electrolytic Gold Plating) 비교>

| 도금 방식 | ENIG (무전해 금도금) | 전해 금도금 |

| 도금 두께 | 금: 0.05-0.1um/니켈: 3-5um | 금: 0.1-1um/니켈 1-10um |

| 적용 부위 | PCB 전체 | 특정 패드나 단자 |

| 표면 평탄도 | 매우 평탄함 | 다소 불균일할 수 있음 |

| 화학적 복잡성 | 화학적으로 복잡, 공정 관리 필요 | 비교적 단순, 공정 관리 필요 |

| 주요 응용 분야 | SMT 부품 장착, 평탄한 표면 요구되는 경우 | 특정 패드, 단자부 소켓팅, 커넥터 핀 |

| 예시 |  |

|